Sans filtre, performant et facile d’entretien

Chez le spécialiste des grues et du levage Sarens à Wolvertem, 6 séparateurs d’hydrocarbures en béton sans filtre d’ACO ont été installés pour permettre la séparation gravitationnelle des hydrocarbures (HC), des huiles et de l’essence sur l’ensemble du site. Aloca a pris en charge les travaux et l’installation des séparateurs, eux-mêmes fournis par ACO, spécialiste en solutions pour la gestion des eaux de pluie et le traitement des eaux usées. « Les séparateurs Oleosmart sans filtre ont été choisis, car ils offrent une grande valeur ajoutée aux endroits où il y a beaucoup de matières en suspension, de boues ou autres contaminants qui pourraient potentiellement se déposer sur le filtre », explique l’ingénieur Rony Verbuyst d’ACO.

Depuis des années, Sarens est une référence dans le domaine de la location de grues, du levage lourd et du transport spécialisé. Dans le cadre du traitement des eaux de pluie, Sarens, Aloca et ACO ont cherché la meilleure solution pour traiter les eaux polluées chargées d’hydrocarbures (HC), de pétrole et d’essence, d’huiles minérales présentes sur le site de l’entreprise. Finalement, la décision a été prise d’installer des séparateurs Oleosmart sur six zones stratégiques. « Aloca a ensuite élaboré les plans de mise en œuvre », explique Kurt Francken, administrateur délégué d’Aloca. « Le choix des produits ACO était évident pour nous. En 2021, nous étions l’un des plus gros clients pour les installations HC d’ACO et nous installons leurs produits depuis 2009. Le plus grand défi de ce projet a été l’exécution stable des travaux d’excavation, rendue difficile par la baisse de la nappe phréatique et la manipulation du poids des séparateurs. Naturellement, l’équipement de levage de Sarens est venu bien à point pour cela. Le projet s’est entièrement déroulé comme prévu. »

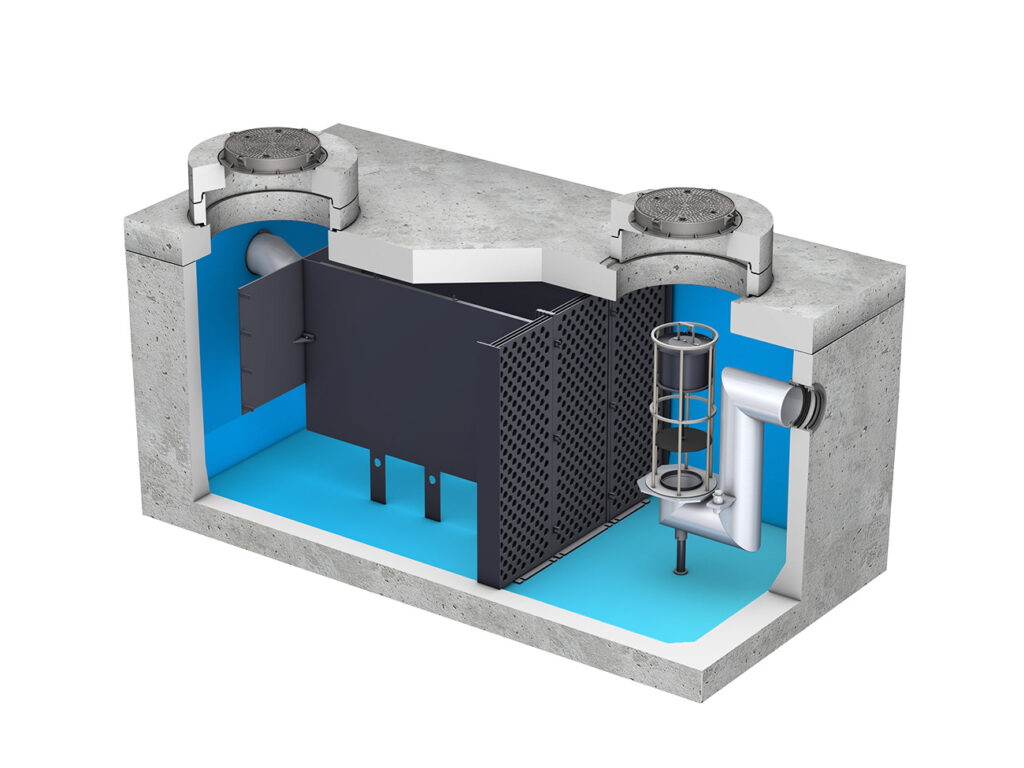

« Ce type de séparateur offre une valeur ajoutée, notamment dans les endroits où il y a beaucoup de matières en suspension, de boues ou autres contaminants qui pourraient potentiellement se déposer sur le filtre », explique Rony Verbuyst à propos de son choix de l’Oleosmart. « Il s’agit d’un séparateur d’hydrocarbures en béton sans filtre qui est entièrement certifié Classe 1 conformément à la norme NBN EN 858 en vigueur. Cela signifie qu’ils ont les mêmes performances que les séparateurs à coalescence avec l’avantage supplémentaire qu’il n’y a pas de filtre. L’installation est donc facile à entretenir et économique. »

« De plus, l’Oleosmart a également été testé sur des débits réels sur un banc d’essai, ce qui nous permet de garantir les performances requises. En outre, on sait que ce type de séparateur est moins sensible aux fluctuations d’intensité des intempéries qu’un séparateur traditionnel. Enfin, l’Oleosmart possède également un revêtement interne qui en renforce la circularité. Il n’y aura donc aucune huile ou substance similaire qui s’infiltrera dans le voile en béton. Chez Sarens, l’Oleosmart a été installé tant en version ronde que rectangulaire. »

Ce n’est pas le premier Oleosmart qui a été installé chez Sarens. Rony Verbuyst : « Un Oleosmart avait déjà été installé en 2014 et grâce aux excellents résultats, c’était un choix évident. Sur le site, il y a beaucoup de poussière fine, d’huiles minérales et de graisses qui seront drainées vers les séparateurs d’hydrocarbures. Au total, à peu près 300 l/s seront traités en plus. La plupart de ces eaux de pluie finiraient dans les eaux de surface. Nous avons donc préféré un système avec un traitement complet, sans bypass. En raison des grues lourdes déjà présentes sur le site, nos cuves en béton, qui sont toujours homologuées SLW60, se sont avérées la solution idéale. »

L’installation des séparateurs s’est déroulée sans problème. « Il faut dire que la coopération avec Aloca et Sarens est très bonne. Nous nous rendons régulièrement sur place pour répondre à toutes les éventuelles questions. Le raccordement et le test des systèmes de détection d’hydrocarbures constituent la phase suivante, qui sera également suivie par nos soins. Dès le début du projet, ACO a participé à la discussion sur les différents points à trancher. Bien sûr, un projet peut parfois changer pendant les phases préparatoires. Ce n’était pas différent avec ce projet et, même dans ce cas, nous pouvons être très flexibles, le but étant de toujours rechercher les meilleures solutions », conclut Rony Verbuyst.