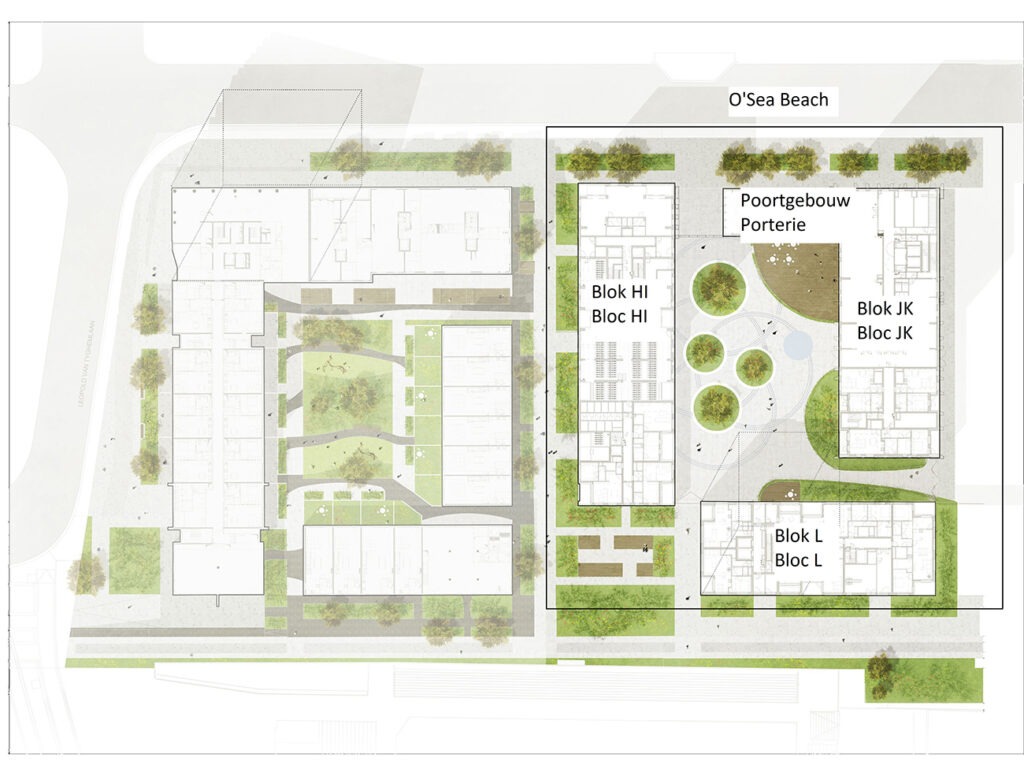

Le nouveau projet de construction O’Sea à Ostende est axé sur la qualité de vie, la durabilité et la fonctionnalité. L’architecture crée un lien évident entre la ville, le contexte, le quartier, les résidents et les visiteurs. Il s’agira d’un endroit « Livable Lovable » où les gens aimeront habiter, vivre et travailler. O’Sea Beach, le second volet du projet, a recours non seulement à des éléments structurels préfabriqués, mais aussi à des éléments de façade préfabriqués : éléments sandwich et monocoques. Les architectes se sont montrés enthousiastes et ont conçu les phases suivantes dans un esprit de préfabrication.

Les tours résidentielles comptent jusqu’à seize niveaux et l’ensemble comprend 236 unités d’habitation : un mix de studios, une centaine de résidences-services et appartements à une, deux ou trois chambres. Dans les halls d’entrée et dans la zone commune réservée aux boîtes aux lettres sous la porterie, les résidents peuvent papoter tranquillement à l’abri du vent.

Le premier bâtiment (Bloc HI) est construit de façon classique selon le concept initialement prévu : une structure intérieure en béton composée de prémurs, une isolation avec un vide ventilé, puis un mur extérieur maçonné de manière classique et, pour finir, un matériau ventilé en panneaux de fibrociment. « Ce mode de construction plutôt classique – une structure intérieure, une isolation et un vide, une structure extérieure maçonnée – s’est révélé un sacré défi en raison de la hauteur de l’immeuble, des échafaudages et des conditions météorologiques typiquement variables de la côte », explique Judith David. « Cette tour est la première des trois à avoir été mises en chantier avec la construction de l’enveloppe extérieure et sera terminée en dernier. C’est également le seul bâtiment de cette phase à avoir été entièrement équipé d’échafaudages. »

Dans le second bâtiment (Bloc JK), la tour des résidences-services, le socle compte cinq niveaux, alors que la tour en compte douze. L’ossature ou la trame de la façade est constituée d’ailettes verticales et de terrasses horizontales. Celles-ci ont été réalisées à base d’éléments en béton à simple coque avec des bandes de briques encastrées.

Les matériaux des terrasses du socle et de la tour, posés plus en retrait, sont des plaques de céramique, mais d’une couleur différente. « La variation se situe aussi au niveau des détails des ailettes verticales », explique Judith David. « Les ailettes du socle sont posées dans un sens différent de celles de la tour. Nous avons pu ainsi souligner l’échelle du socle par rapport à la place, sans qu’il soit pour autant perçu comme un élément ‘lourd’. »

Judith David : « Au départ, les cadres, qui figuraient en bonne place dans le concept architectural, devaient être collés comme des briques sur des panneaux. Le bureau de contrôle a cependant jugé que la procédure de collage des briques n’était pas sûre à grande hauteur et que l’adhérence ne pouvait pas être garantie. C’est ainsi qu’est née l’idée de travailler avec des éléments préfabriqués monocoques. Ils ont été réalisés dans l’usine de Loveld, avec les briques déjà encastrées. Le béton utilisé pour couler les éléments sert également de joint profond entre les briques. C’est une solution intéressante d’un point de vue budgétaire, puisqu’il n’est plus nécessaire de rejointoyer. Cela souligne aussi le caractère ‘rugueux’ des briques, ainsi que l’aspect général du projet que nous visions. »

Le cœur du projet O’Sea Beach est le troisième bâtiment, le Bloc L. Il occupe une position centrale sur la place et pivote à 90 degrés à partir du quatrième niveau de construction, zone à partir de laquelle débute le volume de la tour. D’un point de vue structurel, la compensation des porte-à-faux du volume de la tour constitue un défi de taille. « Pour ce bâtiment, nous avons franchi un pas de plus dans l’aventure de la préfabrication », explique Judith David. Le socle de trois niveaux a toujours une structure classique, mais la section de la tour a recours à des panneaux sandwich composés d’un panneau intérieur, d’une isolation et d’un panneau extérieur à bandes de briques intégrées. Les éléments, de la taille de deux ouvertures de fenêtre, ont été conçus comme un seul ensemble en usine, puis assemblés pièce par pièce sur le chantier. Les terrasses d’angle ont également été amenées sur chantier en tant qu’éléments parachevés. Dans le cas de ce bloc, le timing de finalisation du projet a joué un rôle majeur pour l’entrepreneur général. Si l’agencement à base de panneaux sandwich exige beaucoup d’ingénierie préparatoire, la construction proprement dite est très rapide : un niveau de construction a été réalisé tous les quinze jours. Un gain d’efficacité dans la gestion du calendrier, donc. Le temps d’ingénierie pour la tour a été consacré à la construction du socle selon la méthode classique. »

L’usage créatif des matériaux, comme l’insertion des briques selon des orientations et des motifs différents, a offert aux architectes une grande liberté de conception et a permis de masquer les joints entre les éléments préfabriqués. « À première vue, on pourrait penser que la préfabrication restreint la créativité, car on est obligé de penser selon un certain schéma et un certain mode de répétition. Mais si vous vous appropriez la méthode de construction et que vous en tenez compte dès la phase de conception, votre créativité en tant qu’architecte s’en trouve au contraire renforcée. C’est ce que nous avons fait en envisageant la conception des phases suivantes du projet ‘O’Sea Life’ », conclut Judith David.